1.产品特性

HLN35系列粉末丁腈橡胶是为PVC等高分子材料而开发的改性剂,与PVC树脂具有优异的相容性,可以改善制品耐油、耐寒和耐老化性能。粉末丁腈橡胶具有高分散性、易操作性、粒子细化等优点。

2.主要牌号

HLN35系列产品是采用中温聚合反应、独特的凝聚、成粉等工艺而制得的低门尼粘度、微(半)交联、中丙烯腈含量的粉末丁腈橡胶,有三个牌号,客户可依据自身配方体系及产品需求进行选择。

HLN35系列粉末丁腈橡胶产品指标

3.应用优势

①柔韧性

PNBR作为弹性体,与PVC共混时形成“海岛”结构,显著提高PVC柔韧性。

②耐油和耐溶剂性

PNBR中含量大量-CN基团,能够显著地改善PVC的耐油和耐溶剂性能。

③耐寒性

PVC分子中无柔性和弹性的链结构,因而其低温时性能差,加入PNBR弹性体后,其耐低温性能得到改善。

④绝缘性优。

PVC单独使用时绝缘性不是很理想,加入PNBR后能提高产品的电阻性能。

⑤耐磨性

PNBR能显著地改善PVC的耐磨性能,延长了制品的使用寿命。

⑥防滑性

PNBR能显著地改善PVC的防滑性能,PNBR/PVC在防滑性能可与热塑性橡胶(TPR)媲美。

⑦增塑剂持久性

大部分软质PVC所采用的增塑剂是低分子物质,制品在使用过程中易出现喷油、喷霜等问题,加入PNBR后可增加制品的弹性,降低增塑剂的使用量;同时由于吸引增塑剂,降低塑剂的迁移速度。

⑧熔体黏度的稳定性

PNBR/PVC的熔体黏度在较宽的温度范围内比较稳定,放宽了制品加工操作条件。

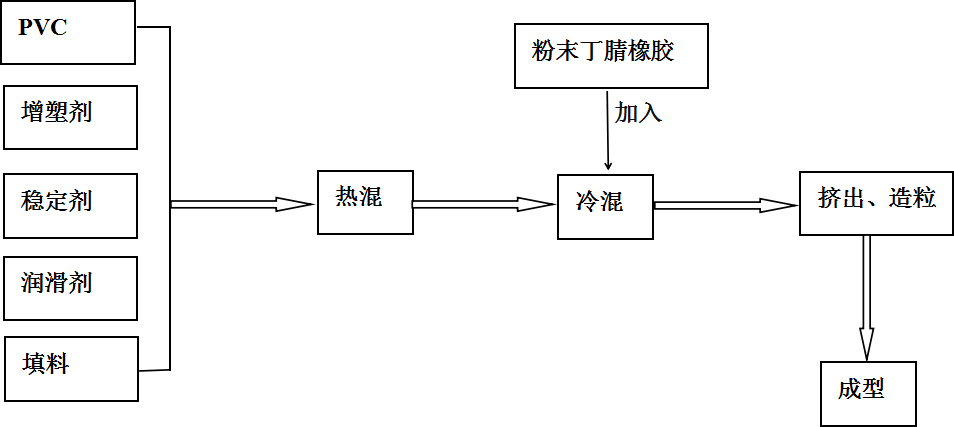

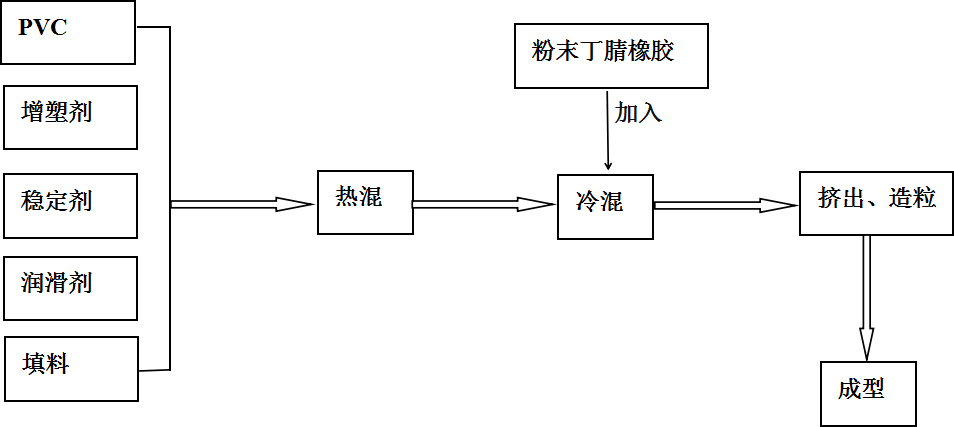

4.应用工艺

PVC制品的生产主要有混料、塑化造粒及成型三步,其工艺流程如图所示:

注:建议添加量为5-15%(PNBR/PVC),具体添加量因制品种类及配方设计要求有所差异。

4.1 混料:

第一步:将聚氯乙烯树脂与其他的固态助剂,加入高速搅拌机内混合5-10分钟;

第二步:当高速搅拌机里的温度到达80℃后加入液态增塑剂,继续搅拌直至温度到达80-120℃,维持5-10分钟;

第三步:将混合好的料放入冷却搅拌机内,等温度低于40℃后,加入HLN35粉末丁腈橡胶,低速搅拌至混合均匀。

4.2塑化造粒:

混合料的塑化造粒在传统的PVC热塑加工设备上进行,可以采用单螺杆或双螺杆挤出机造粒,造粒温度一般在140-180℃。挤出机的转速要根据具体情况而定。

4.3 成型

根据不同的成型工艺,推荐使用的加工温度如下:

挤出工艺:120-170℃;注塑工艺:150-190℃;压延工艺:150-170℃。

5.安全指导

①应贮存在阴凉、干燥、通风的室内,储存温度为5-35℃,防止暴晒、雨淋或重压。

②使用时无需特殊的安全措施,只要遵循良好的工业操作规范即可。防止灰尘形成和远离火源。

6.包装

纸箱包装,净质量20kg/箱。

-10192472026.jpg)

皖公网安备34080302000339号

皖公网安备34080302000339号